NEUES BEI

SCHWENK

Massige Industriebodenplatte – 2.100 Kubikmeter aus einem Guss

Projekt

Der Weltmarktführer für Auswuchtgewichte und Batteriepolhülsen WEGMANN automotive GmbH aus Veitshöchheim beliefert weltweit Einzelhandelsorganisationen und Automobilhersteller. Aufgrund der steigenden Nachfrage und Auftragslage war der Neubau eines neuen Logistikzentrums unumgänglich. Das Hochregallager stellt das Kerngebäude des Logistikzentrums dar und soll mit einer Länge von 87 Metern bei ca. 31 Metern Breite und 26,5 Metern Höhe viel Platz für den Lagerbedarf bieten. Infolge der anzunehmenden hohen Lasten ergab sich für die Bodenplatte eine Dicke von 80 Zentimetern. Durch die hohen Nutzungsansprüche sollte die Bodenplatte in einem Guss und ohne Fugen erstellt werden. Aufgrund der Dimensionierung handelt es sich bei diesem Bauteil um ein „massiges Bauteil“, wodurch dieses eine große Herausforderung darstellte.

Vorbereitungen

Da der Bau einer massigen Industriebodenplatte nicht zu den Standardausführungen zählt, war eine gründliche und rechtzeitige Vorbereitung zwingend notwendig. Bereits vor der Ausschreibung fanden daher Gespräche zwischen dem Ingenieurbüro Franz Nickel und der Bauberatung von SCHWENK Zement statt. Dementsprechend ergaben sich folgende Anforderungen an die massige Bodenplatte:

- Beton C25/30

- Expositionsklasse XC3

- Größtkorn 16 mm

- Einbaukonsistenz F4

- möglichst geringe Wärmeentwicklung

- maschinelles Abscheiben der Oberfläche (Flügelglätten)

- zulässige Grenzabmaße im Grundriss max. ± 15 mm

- schwindarme Zusammensetzung des Betons

- kein Entmischen

- Ausführungszeit Herbst 2020

Die Bodenplatte sollte zweilagig bewehrt sein. Zusätzliche Kunststoffrohre für eine Betonkernaktivierung waren nicht vorgesehen. Damit eine ungehinderte Bewegung der Platte möglich ist, sollte die Sauberkeitsschicht maschinell geglättet werden. Um mögliche Schädigungen des Untergrundes zu vermeiden und die geforderten Ebenheiten einzuhalten, war eine Befahrung der Sauberkeitsschicht während den Nachfolgearbeiten zu vermeiden.

Regelwerke

Grundsätzlich sind bei der Bodenplatte die DIN EN 206-1 und DIN 1045-2 zu beachten. Da es sich hier um ein massiges Bauteil handelt, ist zusätzlich die Richtlinie „Massige Bauteile aus Beton“, Ausgabe 2010 des Deutschen Ausschuss für Stahlbeton (DAfStb) zu berücksichtigen. Diese erlaubt Abweichungen von der DIN 1045-2, beispielsweise beim Zeitpunkt der Druckfestigkeitsbestimmung. Des Weiteren sind bei bestimmten Expositionsklassen Verringerungen des Zementgehaltes zur Reduzierung der Hydratationswärme möglich. Dabei ist im Regelfall eine verlängerte Nachbehandlung zu berücksichtigen.

Bei massigen Bauteilen werden häufig große Betonmengen verarbeitet. Deswegen ist es grundsätzlich erforderlich, einen entsprechenden Qualitätssicherungsplan zur zielsicheren Herstellung, zum Einbau und der Nachbehandlung des Betons zu erstellen. Alle Maßnahmen sollten mit einem erfahrenen Betontechnologen abgestimmt werden.

Rezepturentwicklung

Aufgrund der jahrelangen Erfahrung bei der Herstellung von massigen Bauteilen, wie z.B. bei Fundamenten für Windkraftanlagen und Brückenwiderlagern, wurde für den Bau der massigen Bodenplatte ein Zement mit niedriger Hydratationswärmeentwicklung (LH-Zement) gewählt. Nach sieben Tagen darf bei diesem Zement die Hydratationswärme 270 J/g nicht überschreiten. Für dieses Bauvorhaben wurde daher SCHWENK CEM III/A 42,5 N-LH aus dem Herstellwerk Karlstadt gewählt. Das Hauptaugenmerk legten die Betontechnologen der SCHWENK Beton Mainfranken bei der Erstellung der Betonrezeptur auf die Hydratationswärme und das Schwindmaß. Die Anforderungen an Expositions- und Festigkeitsklassen waren nicht ausschlaggebend. Daraus ergab sich folgende Rezeptur:

- 340 kg/m³ CEM III/A 42,5 N-LH

- w/z-Wert 0,52

- 178 kg/m³ Wasser

- Sand 0/2 mm

- Splitt 2/8 mm

- Splitt 8/16 mm

- Fließmittel

Der Wassergehalt wurde aufgrund des geforderten niedrigen Schwindmaßes gewählt. Des Weiteren sollte die Blutneigung des Betons reduziert werden. Auf Flugasche wurde verzichtet, da die Mengen im allgemeinen Betonmarkt spürbar zurückgehen. Um die Verarbeitung und Pumpfähigkeit dennoch zu verbessern, wurde der Zementgehalt entsprechend erhöht. Die Druckfestigkeitsprüfung sollte nach 56 Tagen erfolgen.

Nach dem Buch von Springenschmid „Betontechnologie in der Praxis“ ist in Abhängigkeit von w/z-Wert und Zementgehalt mit einem Schwindmaß von weniger als 0,3 mm/m zu rechnen. Aufgrund der großen Erfahrung von SCHWENK wurde dieser Wert zielsicher unterschritten. Im Labor konnten alle geforderten Eigenschaften im Rahmen der Erstprüfung bestätigt werden.

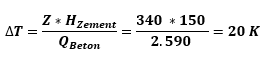

Wichtig war die zu erwartende Wärmeentwicklung im Bauteil. Über folgende Formel konnte die Temperaturerhöhung abgeschätzt werden:

Z = Zementgehalt in kg/m³

HZement = Hydratationswärme in kJ/kg zum Zeitpunkt der erwarteten maximalen Bauteiltemperatur (geschätzt 2 Tage)

QBeton = Wärmekapazität des Betons in kJ/(m³*K) = Rohdichte 2.350 kg/m³ * 1,1 kJ/(kg*K) = 2.590 kJ/(m³*K)

Das bedeutet, dass bei einer Frischbetontemperatur von 18 °C die maximale Temperatur im Kern

![]()

beträgt. Somit werden keine kritischen Werte erreicht. Die Temperaturdifferenz zwischen Kern und Randzone sollte außerdem 10 Kelvin nicht überschreiten.

Ausführung

Die Ausführung der Bodenplatte war für Anfang Oktober 2020 geplant. Der Beton wurde von der SCHWENK Beton Mainfranken aus dem Werk Würzburg und Transportbeton Beuschlein aus dem Werk Randersacker geliefert. Der Arbeitsbeginn war am 16. Oktober 2020 in den frühen Morgenstunden. Der Einbau erfolgte mit einer maximalen Liefermenge von 80 m³/h. Das Ausbreitmaß wurde auf ca. 520 mm eingestellt.

Aufgrund der großen Betonmengen war eine Aufteilung der Bodenplatte in drei Abschnitte mit jeweils ca. 730 m³ planmäßig vorgesehen. Nach jeder Betonnage wurde daher eine Arbeitsfuge angeordnet. Da Arbeitsfugen keinerlei Bewegungen zulassen und ausschließlich an zwingend notwendigen Stellen vorhanden sind, gilt die Bodenplatte weiterhin als monolithisches Bauwerk.

Nach jedem Einbau wurde umgehend verdichtet und die Oberfläche zügig abgezogen.

Anschließend erfolgten das Abscheiben und die Nachbehandlung mit Folie.

Abbildung 1: Fertige Bewehrung Abschnitt 1; Quelle: Franz Nickel – Ingenieurbüro für Bauwesen

Die restlichen zwei Abschnitte der massigen Bodenplatte erfolgten Anfang November 2020.

Abbildung 2: Betonage erster Abschnitt; Quelle: Franz Nickel – Ingenieurbüro für Bauwesen

Abbildung 3: Fertig verdichtet und abgedeckt; Quelle: Franz Nickel – Ingenieurbüro für Bauwesen

Ergebnisse der Güteprüfungen

Die Güteprüfungen vor Ort ergaben folgende Ergebnisse für den ersten Abschnitt:

- Betontemperatur ca. 17 °C

- Luftgehalt: 1,5 Vol.-%

- Rohdichte: 2.350 kg/m³

- Druckfestigkeit nach 28 Tagen: 43 N/mm²

- Druckfestigkeit nach 56 Tagen: 48 N/mm²

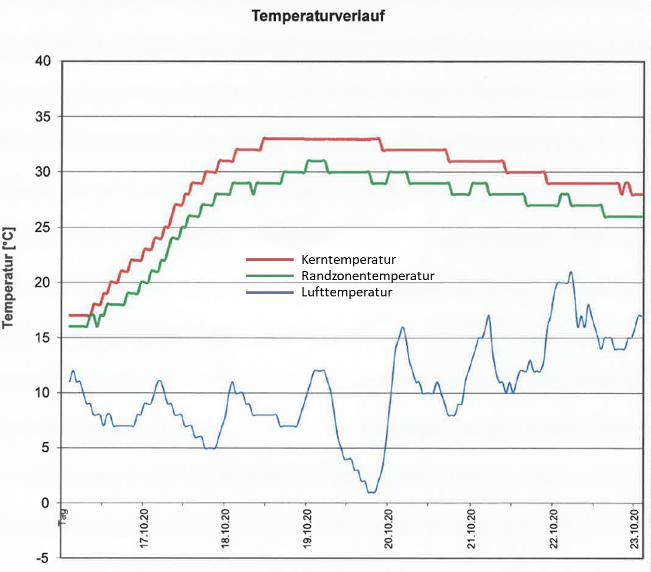

Die nachfolgende Grafik zeigt den Verlauf der Hydratationswärme in der Bodenplatte im Kern und der Randzone, sowie die Lufttemperatur beim ersten Abschnitt. Die maximale Kerntemperatur lag beim ersten Abschnitt bei 33 °C nach 57 h, beim zweiten Abschnitt bei 37 °C nach 48 h und beim dritten Abschnitt bei 34 °C nach 50 h.

Diagramm 1: Aufzeichnung Datenlogger Abschnitt 1; Quelle: IB Finette + Schönborn

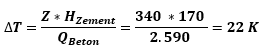

Setzt man nun diese Daten in die Näherungsformel ein, so ergibt sich folgender Wert:

Der Wert für Hzement stammt aus der Eigenüberwachung des Zementes und stellt die Gesamthydratationswärme nach 57 Stunden, ermittelt durch isotherme Wärmeflusskalorimetrie (TAMAIR), dar. Demnach beträgt die maximale Temperatur im Kern bei einer Frischbetontemperatur von 17 °C:

![]()

Der gemessene Wert weicht nur geringfügig vom errechneten ab. Kritische Temperaturdifferenzen zwischen Kern und Randzone wurden nicht erreicht.

Abbildung 4: Fertiggestellte Bodenplatte; Quelle: Franz Nickel – Ingenieurbüro für Bauwesen

Bei der Begehung der Bodenplatte nach einigen Wochen konnten keine größeren Risse festgestellt werden.

Zusammenfassung

Durch gute Vorplanung lassen sich anspruchsvolle Bauprojekte zielsicher und erfolgreich durchführen. Durch Vorgespräche mit allen Beteiligten konnte eine Betonrezeptur entwickelt werden, welche die Anforderungen vollumfänglich erfüllt. Die Verwendung von SCHWENK CEM III/A 42,5 N-LH hat sich auch bei diesem Projekt bewährt. Die getroffenen Annahmen, bezüglich der Wärmeentwicklung und Festigkeit, haben sich bei der Ausführung bestätigt. Somit hat sich gezeigt, dass bei massigen Bauteilen mit Hilfe der Näherungsformel die Wärmeentwicklung sehr gut prognostizierbar ist.

Beteiligte Firmen:

- Ingenieurbüro Franz Nickel, Kolitzheim

- Stolz GmbH & Co. KG, Hammelburg

- Deutsche Industriebodentechnik GmbH, Hille

- IB Finette + Schönborn

- SCHWENK Zement GmbH & Co. KG, Karlstadt

- SCHWENK Beton Mainfranken GmbH & Co. KG, Würzburg

- Transportbeton Beuschlein GmbH & Co. KG, Randersacker

- SCHWENK Technologiezentrum GmbH & Co. KG, Bernburg